Разборка

Слейте из двигателя масло (если не было слито).

Снимите все навесные агрегаты.

Снимите сцепление. При отворачивании болтов крепления зафиксируйте маховик большой отверткой. Замаркируйте взаимное положение сцепления и маховика. Равномерно и постепенно отверните болты крепления.

Отпустив болты крепления генератора, снимите ремень привода, генератор и планку натяжителя ремня.

Снимите ремень привода насоса гидроусилителя рулевого управления.

Снимите вентилятор системы охлаждения.

Слейте из двигателя масло (если не было слито).

Снимите все навесные агрегаты.

Снимите сцепление. При отворачивании болтов крепления зафиксируйте маховик большой отверткой. Замаркируйте взаимное положение сцепления и маховика. Равномерно и постепенно отверните болты крепления.

Отпустив болты крепления генератора, снимите ремень привода, генератор и планку натяжителя ремня.

Снимите ремень привода насоса гидроусилителя рулевого управления.

Снимите вентилятор системы охлаждения.

Снимите верхнюю крышку зубчатого ремня

Отвернув болты, снимите крышку головки цилиндров

Зафиксируйте коленвал от проворачивания и отверните четыре болта шкива. Снимите переходной фланец и шкив.

Отверните болты, снимите нижнюю крышку зубчатого ремня.

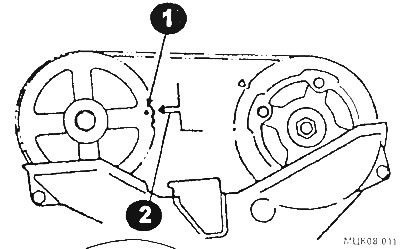

Проверните коленвал так, чтобы поршень 1-го цилиндра был выставлен в ВМТ такта сжатия. Для этого установите коленвал так, чтобы установочная метка на колесе распредвала (1) оказалась напротив риски (2) на кронштейне топливного насоса. Убедитесь в том, что коромысла клапанов первого цилиндра свободно двигаются. В противном случае доверните коленвал на один оборот.

Обозначьте меткой положение ремня на колесе.

Пружины клапанов

Проверьте длину пружин в свободном состоянии и под нагрузкой. Если длина не соответствует требуемой величине, то пружины замените.

Проверьте отклонение пружин от вертикали. Если зазор на длине пружины превышает 1,6 мм, то пружину замените.

При сборке пружины устанавливаются так, чтобы цветовая маркировка была обращена вверх. Новые пружины должны иметь такую же маркировку, что и заменяемые.

Клапаны

Снимите с клапанов и направляющих втулок маслосъемные колпачки.

Проверьте состояние клапанов и направляющих втулок. Очистите внутреннюю поверхность направляющей втулки ветошью, смоченной бензином.

Проверьте зазор между клапаном и направляющей втулкой. Для этого:

- Установив стрелочный индикатор, удалите клапан от торца втулки на 30 мм.

- Уприте ножку индикатора в головку клапана и выведите стрелку индикатора на нуль.

- Покачайте клапан во втулке.

- Если показание превышает 0,20 мм, то следует заменить клапан или втулку.

Направляющие втулки выпрессовываются оправкой со стороны валиков коромысел.

ВНИМАНИЕ: В головку дизеля направляющие втулки запрессовываются при комнатной температуре.

Запрессуйте новые втулки. В запасные части поставляются ремонтные втулки с диаметром, увеличенным на 0,05; 0,25 и 0,50 мм (на них нанесена маркировка «5», «25» и «50» соответственно). Перед запрессовкой отверстия под направляющие втулки в головке цилиндров разверните под диаметр ремонтной втулки. При замене втулок имейте в виду, что направляющие втулки впускных и выпускных клапанов могут иметь разную длину.

Перед выпрессовыванием измерьте высоту, на которую выступает направляющая втулка. Новую втулку запрессуйте со стороны камеры сгорания так, чтобы выступание новой втулки было равно 1 3,7-14,3 мм.

ВНИМАНИЕ: На дизельном двигателе 4D65 направляющие втулки клапанов выпрессовываются и запрессовываются при комнатной температуре 20°С. При замене направляющих втулок седла клапанов шлифуются, независимо от их состояния.

Седла клапанов

Проверьте состояние седел клапанов. Незначительные дефекты удалите ручной шарошкой. При необходимости замените седла клапанов. В запчасти поставляются ремонтные седла клапанов, диаметр которых увеличен на 0,3 и 0,6 мм, отверстия под седла в головке цилиндров следует расточить под соответствующий размер седла.

После замены отшлифуйте седло. После этого притрите клапан.

После притирки очистите головку цилиндров. Особенно тщательно очистите отверстия направляющих втулок.

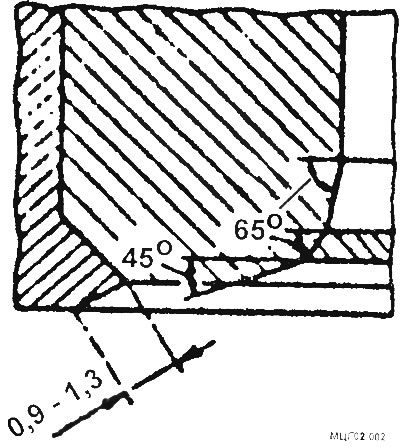

Проверьте ширину фаски седла клапана, которая для впускных и выпускных клапанов должна быть в пределах 0,9-1,3 мм, углы шлифовки седла должны соответствовать указанным на рисунке.

Клапаны

Замените клапаны с погнутыми стержнями или на стержнях, которых обнаруживаются следы обгорания. Ремонт клапанов шлифовкой или проточкой стержня не допускается Если на упорных поверхностях коромысел обнаруживаются следы износа, то допускается удаление материала с торца клапана до 0,5 мм. Если изношен торец клапана, то проверьте состояние коромысел. Внимательно осмотрите клапаны, проверьте наличие на фасках клапанов трещин, следов неравномерного износа. Проверьте наличие трещин на шейках клапанов.

Небольшие дефекты головки клапана можно удалить притиркой. При обнаружении значительных дефектов головка клапана шлифуется После шлифовки и придания фаске угла 45°, высота кромки впускного клапана должна быть не меньше 0,7 мм, в противном случае клапаны необходимо заменить.

Проверьте зазоры между втулкой и клапаном с помощью стрелочного индикатора, для чего вставьте клапан в направляющую втулку. Для этого установите стрелочный индикатор, поднимите тарелку от торца втулки на 30 мм. Уприте ножку индикатора в головку клапана и выведи те на нуль покачайте клапан во втулке и считайте показания индикатора. Если показание превышает 0,20 мм, то следует заменить клапан или втулку. Окончательное решение примите после проверки диаметра стержня клапана. Если диаметр стержня меньше требуемого значения то клапан подлежит замене.

Коромысла

Проверьте оси и коромысла на износ и повреждения. Проверьте диаметр оси коромысел и внутренний диаметр коромысла. Разность этих диаметров (зазор не должна превышать 0,01-0,05 мм. В противном случае валик и коромысло следует заменить. При обнаружении износа на опорных поверхностях коромысел допускается шлифовка опорных поверхностей. Допустимое удаление металла при шлифовке коромысла не должно превышать 0,5 мм.

Сильно изношенная поверхность коромысла значительно затрудняет регулировку клапанов. Если после того, как материал опорной части коромысла ошлифован на 0,5 мм и по-прежнему наблюдается неровная поверхность, то коромысло замените.

Установите распредвал в постели и затяните шесть болтов крепления усилием руки.

Оденьте на оси коромысла и пружины.

Установите ось в сборе с коромыслами в крышки опорных шеек распредвала и заверните болты.

Затяните болты крышек распредвала и болты крепления валиков требуемыми моментами. Проверьте правильность установки пружин.

Запрессуйте сальник распредвала в расточку в передней части головки цилиндров. Сальник должен быть заподлицо с поверхностью головки цилиндров.

Смажьте рабочие кромки сальника консистентной смазкой. Смажьте герметиком центральную канавку сегментной заглушки и установите заглушку по месту.

Дальнейшая сборка выполняется в обратном порядке.

Головка цилиндров

Очистите головку цилиндров, удалите с контактных плоскостей головки остатки материала прокладок.

Удалите нагар с камер сгорания. Прогоните и прочистите все резьбовые отверстия. Проверьте деформацию контактной поверхности головки. Если отклонение от плоскости меньше предельного (0,10 мм), то головку следует перешлифовать. Если отклонение от плоскости превышает 0,10 мм, хотя бы в одном месте, то головку цилиндров следует заменить.